新闻资讯

新闻资讯 窑操作员发现 C5A 锥部负压突然下降至-600~-1 100Pa(正常为-1 600Pa±50Pa),窑操立即要求巡检人员对 C5A 翻板阀动作情况进行检查,检查后发现翻板阀有卡阻的情况且动作行程较小。14:21 C5A 锥部负压出现第二次下降并一直降至-100Pa,操作员马上采取了止料措施,并联系当值班长赶到现场组织清理。止料后开盖检查发现翻板阀有窜轴的情况,两边有少量结皮,组织人员将 C5A 下料管翻板阀吊出来后,发现翻板阀以下管路通畅,翻板阀以上已经被完全堵塞,可看到有大量大块结料落在翻板阀上,清理出这些块状结料后可闻到刺鼻的氨水味。 清堵工作从 15:30 开始,23:10 清通,完成技改后于 3 月 10 日 1:12 恢复投料。

2 原因分析

1)翻板阀的卡阻及动作不灵活是造成此次事故的一个原因。2 月 8 日更换了已经烧损的 C5A 翻板阀,更换后的新翻板阀有动作不灵活的现象,当时怀疑是翻板阀两侧间隙过小造成的,所以在 2 月 9 日对新翻板阀进行了裁剪加工并重新安装。 重新安装后翻板阀动作不灵活的情况仍然存在, 为防止内漏风过大,没有再对翻板阀进行裁剪加工。本次停窑将翻板阀吊出来后才发现, 由于在线更换翻板阀时环境较为恶劣,翻板阀的安装是存在问题的,而验收检查时也未能及时发现,才造成了翻板阀卡阻的情况一直存在。

2)翻板阀两侧存在少量结皮,下料管内有 5cm 厚的结皮。这说明在生产中,下料管内形成了少量液相,在下料管内及翻板阀两侧形成结皮,这也是此次堵料的一个原因。

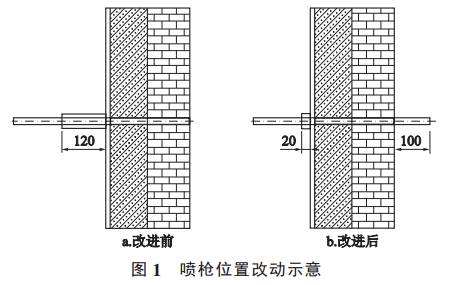

3)大块结皮的垮落是造成此次预热器堵塞的主要原因,在清堵过程中闻到掉落的大块结皮有明显的氨水味,因此认为,这些块状料的形成是由于氨水喷点位置不合适造成的。我公司氨水的喷入点在 2014年从分解炉上部改到了 C5 上升烟道。改造后氨水喷枪喷头与上升管道的耐火砖热端面平齐(见图 1a),氨水喷出后会被快速上升的气流吹至靠近喷点附近的边壁,边壁上的氨水会吸附粉尘颗粒形成大块状结料,结料质量超过一定程度时就会垮落,进而造成预热器堵料。在氨水喷点技改之后,喷点附近的管道壁面温度要远低于其他位置的,说明喷点附近有大块结皮,这一现象早在堵料发生前我们就已经发现,但没有引起重视,导致最终造成堵塞事故。

3 改进措施

1)将翻板阀的长度和宽度分别缩短了 10cm 和5cm,并重新安装密封弹簧及密封片。后期加强对翻板阀的巡检工作,要求巡检员一旦发现翻板阀动作不灵活要及时辅助摇动,辅助摇动无用的情况下需打开翻板阀盖板进行在线清理。

2)严格控制预热器各点温度,将 C5 出口温度从(900±10)℃降 低 到(850±10)℃,尽量避免在 C5 下料管内部形成液相。

3)将 120mm 长的氨水喷枪法兰切割至 20mm(见图 1b),使喷枪的喷头伸出边壁 100mm,避免氨水被带至附近边壁。

4)加强氨水喷点附近的温度监控,发现温度有较明显下降时,可暂时关闭该处喷枪,并抽出喷枪检查其雾化情况,如雾化效果不好需马上更换喷枪。

4 效果

经过以上改进,窑系统一直正常运转,C5 上升管道各氨水喷点附近的管壁温度都比较接近,未再出现大块结料,避免了堵料停窑事故,为窑系统的正常连续运转提供了保障。

-

2021-08-20

-

2022-04-24

-

2020-10-23

-

2020-10-22

-

2020-10-23