新闻资讯

新闻资讯 旁路直喷系统由计量分配装置、烟道旁路、喷射装置等组成。计量和分配装置是指每台锅炉的旁路直喷系统设置两套尿素溶液计量分配装置。根据锅炉负荷、燃料、燃烧方式、NOx水平、脱硝效率等参数的变化,自动或手动调节到锅炉SCR所需的反应剂流量。旁路直喷部分每台锅炉每侧旁路设置一层喷射器,每侧4支,共8支喷射器。尿素溶液喷射模式为气液两相流,流程如图1中蓝色部分所示。旁路烟道不仅能满足尿素热解,还应能满足50%负荷时脱硝反应器入口烟温由292℃升至305℃的要求,并能适应机组的负荷变化和机组启停次数的要求。

在两种形式的系统中,烟气温度和尿素热解温度对于SCR系统的脱硝效率都发挥了重要作用。电加热系统中,尿素热解的热量主要来自于电加热器;尿素直喷系统中,影响清热解的主要因素在于旁路烟道的烟气温度。该电站锅炉进行调峰运行,烟气温度呈现波动,因此需对不同负荷下的脱硝率进行研究。

4.1. 电加热系统改造前后能耗分析

电站SCR改造前,脱硝系统采用浓淡燃烧法,从燃烧的过程角度来看属于分级燃烧。即将携带煤粉的一次风气流分成浓淡两股喷入炉膛燃烧,在主燃烧区缺氧燃烧,在燃尽区增加氧量使煤粉燃尽,可减少燃烧过程中热力型NOx的生成量。采用分级燃烧技术,可降低NOx含量30%~40% [18]。随着火力发电厂排放烟气中NOx含量的标准更加严格,传统浓淡燃烧法的脱硝率无法满足要求。

电站进行SCR改造后,脱硝部分主要增加的耗能设备有:电加热器、一次风机、引风机等。电加热器的耗功量转化为稀释风温的提升,因此利用电加热器进出口风温以及该温度下空气的物性参数,由式(3)进行计算。

Q=C×M×(T2−T1)Q=C×M×(T2−T1)(3)

风机轴功率的计算公式为:

ΔPe=P×v1020×3600×ηΔPe=P×v1020×3600×η(4)

对于稀释风机,v代表的是稀释风机的入口流量,单位为m³/h,P代表的是稀释风机全压,单位为Pa,η为稀释风机效率。

加装SCR系统后,烟气管道内的阻力增加,需要引风机增加功率保证烟气顺利通过,利用风机功率计算公式(4),得到引风机功率增加值。

电加热器消耗的能量用于温度升高,使得空预器入口的温度与改造前相比有所提升。由公式(3)进行计算,结果显示改造后空预器换热量有所提升,即电加热器消耗能量部分得到回收利用,表2、表3将二者进行了比较。

由数据可知,增加电加热系统后,虽然以电能转化为热能成本较大,经济性差,但空预器进出口烟温的检测结果表明,其电能消耗并未完全浪费,约68%的能量在空预器换热中被空气利用,即稀释风温的提升降低了后续过程的能耗。

|

耗电量(kW) |

引风机功率(kW) |

一次风机功率(kW) |

能耗量(kW) |

|

|

SCR改造后 |

621.24 |

2.10 |

0.77 |

624.11 |

|

SCR改造前 |

0 |

0 |

0 |

0 |

|

差值 |

621.24 |

2.10 |

0.77 |

624.11 |

Table 2. Energy consumption of electric heating system

表2. 电加热系统消耗能量

|

空预器入口温度(℃) |

空预器出口温度(℃) |

换热量(kW) |

|

|

SCR改造后 |

339.00 |

144.00 |

98,023.86 |

|

SCR改造前 |

337.00 |

143.00 |

97,600.39 |

|

差值 |

2 |

1 |

423.47 |

Table 3. Air preheater recovery energy

表3. 空预器回收能量

4.2. 尿素直喷系统能耗分析

在大型电站的工程应用中,通常采用电加热法加热一次风作为热源,为绝热分解炉中尿素溶液的分解提供热量,而由于电加热器功率较高,所带来的运行费用较高;同时,热解炉内的尿素喷枪容易堵塞,可能造成脱硝退出的情况,影响机组安全运行,且对喷枪定期维护工作量较大,因此,该电站的二号锅炉采用尿素直喷制氨的方式进行脱硝。

如图2,尿素直喷系统与电加热法制氨相比,具有如下优势:1) 取消了电加热器设备,减少尿素热解制氨系统的电耗;2) 减少了用于尿素热解的锅炉一次热风的消耗;3) 热解系统简化,取消原有热解制氨系统的电加热器、热解炉、热风管道系统、AIG等炉区设备;4) 降低因尿素分解不完全或低温结晶而导致AIG结晶堵塞的风险 [19]。

而使用尿素直喷系统也造成了部分能耗的增加,其原因是:用于热解尿素的部分高温烟气,在进入省煤器之前被引入旁路烟道利用,而这部分烟气未经过省煤器进行热交换,从整个系统来看,部分热量未得到充分回收利用,即存在部分能量损失。实验通过记录旁路烟道的入口烟温,以及改造前无旁路烟道时省煤器的出口烟温,并利用公式(3)进行计算,所得结果如表4所示。

|

负荷 |

未加旁路时省煤器出口温度(℃) |

旁路入口烟温(℃) |

旁路出口烟温(℃) |

旁路烟气流量m³/h |

能耗(kW) |

|

100% |

343 |

580 |

568.00 |

4600 |

603.06 |

|

75% |

322 |

526 |

507.00 |

4100 |

552.93 |

|

50% |

302 |

483 |

453.00 |

3800 |

538.85 |

Table 4. Main energy consumption of urea direct injection system

表4. 尿素直喷系统主要能耗

5. 负荷对脱硝率影响分析

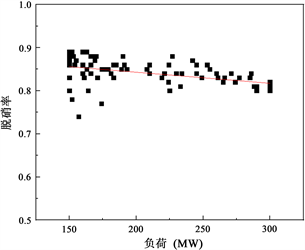

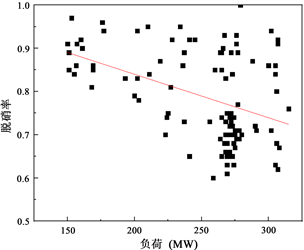

为探究电站机组负荷对脱硝率的影响,实验通过在运行允许情况下改变负荷,使机组运行负荷在150~300 MW范围内进行改变,所得结果如图3、图4所示。电加热系统负荷与脱硝率线性回归方程为 y=−2.57302e−4x+0.89442y=−2.57302e−4x+0.89442,尿素直喷系统负荷与脱硝率线性回归方程为 y=−0.00101x+1.04102y=−0.00101x+1.04102。

由图3可知,负荷较低时脱硝率波动较大,逐渐提高负荷后,电加热系统的脱硝率趋于稳定,但总体呈缓慢下降趋势。其原因是低负荷工况下,锅炉氧量偏高且波动大,故氮氧化物的生成量也波动较大,脱硝率整体随负荷的升高呈下降趋势。从图3中选择负荷为150 MW、225 MW、300 MW三个点的具体数值列在表5中。

|

机组负荷 |

尿素瞬时流量(L/H) |

烟气流量 (km3/h) |

SCR入口NOx (mg/m3) |

SCR出口NOx (mg/m3) |

脱硝率 |

|

100% |

290 |

1200 |

220 |

33 |

84% |

|

75% |

220 |

960 |

205 |

30 |

85% |

|

50% |

195 |

580 |

270 |

36 |

87% |

Table 5. Electric heating system

表5. 电加热系统

由图4可知,尿素直喷系统脱硝率变化的波动程度比电加热法更为剧烈,负荷–脱硝率拟合曲线的斜率大于电加热法,脱硝率的整体稳定性较差,在负荷较大时波动更为剧烈。从图中选择负荷为150 MW,225 MW,300 MW三个点的具体数值列在表6中。

|

机组负荷 |

尿素瞬时流量(L/H) |

烟气流量 (km3/h) |

SCR入口NOx (mg/m3) |

SCR出口NOx (mg/m3) |

脱硝率 |

|

100% |

340 |

1100 |

195 |

40 |

79% |

|

75% |

220 |

950 |

182 |

30 |

84% |

|

50% |

165 |

600 |

298 |

25 |

92% |

Table 6. Urea direct injection system

表6. 尿素直喷系统

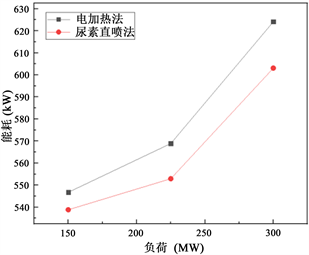

实验中,控制两台机组的运行负荷以及尿素热解量均相同,对负荷为150 MW,225 MW,300 MW三个等差值工况下尿素热解脱硝部分的能耗值进行比较,所得结果如图5、图6所示。

由图5可知,随着机组负荷升高,电加热系统和尿素直喷系统的能耗都呈现上升趋势,电加热系统能耗整体高于尿素直喷系统。负荷为150 MW时,电加热系统能耗为546.76 kW,尿素直喷系统能耗为538.85 kW,能耗差值为7.91 kW;负荷为225 MW时,电加热系统能耗为568.88 kW,尿素直喷系统能耗为552.93 kW,能耗差值为15.95 kW;负荷为300 MW时,电加热系统能耗为624.11 kW,尿素直喷系统能耗为603.06 kW,能耗差值为21.05 kW,电加热系统与尿素直喷系统间能耗差值随负荷升高而增加。

由图6可知,随着机组负荷升高,电加热系统和尿素直喷系统的脱硝率都呈现下降趋势。负荷为150MW时,电加热系统脱硝率为87%,尿素直喷系统脱硝率为92%;负荷为225 MW时,电加热系统脱硝率为85%,尿素直喷系统脱硝率为84%;负荷为300 MW时,电加热系统脱硝率为84%,尿素直喷系统脱硝率为79%。

结合能耗与脱硝率变化趋势可知,在300 MW负荷工况下,电加热法制氨系统的脱硝率更高,但其能耗更高,耗功元件更多,故易发生设备的老化从而影响运行、经济性降低等问题,同时,实际运行中会造成生产成本的增加;在150 MW负荷工况下,尿素直喷法的脱硝率更高,且无需消耗电能,但此种方法仍存在部分能量耗散,负荷变化会对尿素利用率的影响较大,导致氨逃逸增加,运行费用增加,实际运行时还需保证旁路烟道不出现腐蚀等问题 [20]。

本文基于火力发电厂中CEMS监控系统的运行数据进行分析,对电站SCR脱硝系统的两种尿素热解方法进行了比较。

1) 电加热法和尿素直喷两种热解制氨系统,相比于SCR改造前的浓淡燃烧法,脱硝率得到提高,但也使总能耗有所增加。

2) 脱硝率方面,两种热解方法的脱硝率均随负荷的增加而减小,尿素直喷系统的变化程度更为剧烈,电加热法的脱硝率稳定性更高,更适用于负荷均值较高且对于烟气中NOx量要求严格的火力发电厂。

3) 能耗方面,相比于SCR改造前,电加热法的采用造成了电能消耗增加,但其中约68%的能量在空预器换热中得到重新利用。将两种热解方法在不同负荷段的能耗进行对比可知,负荷300 MW时,电加热法能耗较尿素直喷法高出3.3%;负荷150 MW时高出1.4%。

整体来看,尿素直喷系统的总体能耗更低,且节省了物料及维护成本,运行费用较低,更具有经济性。火力发电厂在选择尿素热解方式时应根据自身的负荷均值及脱硝率要求进行选择判断,才能在进行超低排放改造的同时实现节能降耗。

-

2021-08-20

-

2022-04-24

-

2020-10-23

-

2020-10-22

-

2020-10-23